MaNuK –

Magnetisierbare Nutverschlusskeile konsequent weitergedacht!

Die Material- sowie die Produktionskompetenz der M&D Composites Technology GmbH hilft Schweres leicht zu machen, sie hilft aber auch elektrischen Maschinen leistungsfähiger sowie laufruhiger zu werden. Das Entwicklungsprojekt MaNuK wird eine neue Generation von magnetisierbaren Nutverschlusskeilen verfügbar machen. Das Entwicklungsprojekt wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) über das Zentrale Innovationsprogramm Mittelstand (ZIM) gefördert.

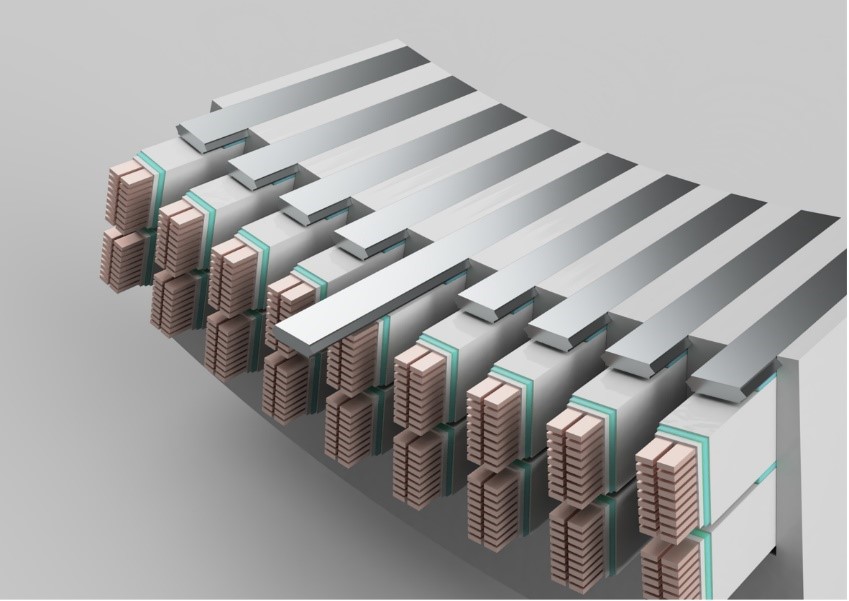

Nutverschlusskeile werden in elektrischen Maschinen mit offenen Nuten im Blechpaket eingesetzt, um die Wicklung zu fixieren und zu schützen. Die weiten Nutöffnungen im Blechpaket, welche den magnetisch wirksamen Luftspalt zwischen Stator und Rotor vergrößern, bewirken lokal eine unerwünschte Schwächung des Magnetfeldes. Dem wirken magnetische Nutverschlusskeile durch verbesserte Flussführung entgegen. Das Resultat ist vor allem die Reduzierung des benötigten Magnetisierungsstromes und folglich ein besserer Leistungsfaktor sowie eine Wirkungsgrad- und Laufruhesteigerung der elektrischen Maschine.

Die heute verfügbaren magnetischen Nutverschlusskeile (mNVK) weisen erhebliches Verbesserungspotenzial hinsichtlich der magnetischen Leistungsfähigkeit und ihrer mechanischen Eigenschaften auf – durch verfrühtes Versagen sind sie häufig Ursache von Anlagenschäden und -stillständen.

Der Spezialist für Leichtbaukomponenten M&D Composites Technology GmbH aus Ostfriesland, auf dessen Initiative dieses Entwicklungsprojekt angestoßen wurde, will neben der Verbesserung der technischen Eigenschaften der magnetischen Nutverschlusskeile (mNVK) über die Nutzung von kontinuierlichen Produktionsverfahren die Stückkosten signifikant senken und somit für die Elektromaschinenhersteller besonders attraktiv machen. „Auf Anwendungen im Bereich der elektrischen Maschinen oder generell im Bereich der elektrischen Isolation lag bisher nicht unbe-dingt unser Fokus“ so Gregor Müller, Geschäftsführer der M&D Composites Technology GmbH, „hier zeigt sich, wie Kompetenz aus dem klassischen Leichtbau auch für Anwendungen im Elektromaschinenbereich nutzbar gemacht werden kann. Der Markt insgesamt hat eine sehr interessante Größe und ist für uns attraktiv genug, besondere Lösungen anzubieten und um in diesem Anwendungsbereich weiter Fuß zu fassen.“

Das Projekt MaNuK ist ein Kooperationsprojekt der Partner M&D Composites Technology GmbH, Schill & Seilacher „Struktol“ GmbH, FISCO GmbH, dem Institut für Antriebsysteme und Leistungselektronik (IAL) der Leibniz Universität Hannover und dem Institut für Polymerwerkstoffe und Kunststofftechnik (PuK) der TU Clausthal.

Mit dem Forschungsprojekt werden im Wesentlichen folgende Ziele verfolgt.

Zur Optimierung der magnetischen Eigenschaften steht die Herstellung einer gezielten Flussführung im Fokus, die Erprobung von Magnetisierungsbedarf/Leistungsfaktor und Feststellung des Wirkungsgrades. Mit Messungen von Probekörpern werden daraus abgeleitet Dimensionierungsrichtlinien und -regeln sowie analytische Funktionen zur Beschreibung der Permeabilität formuliert. „Wir am Institut für Antriebstechnik und Leistungselektronik der LU Hannover (IAL) können mit Hilfe von Berechnungstools entsprechende Beispielmaschinen auf Basis herkömmlicher und der neuartigen mNVK berechnen und darstellen“, so Martin Gerlach, der das Projekt seitens des IAL begleiten wird. Nicht nur der zum Einsatz kommende kontinuierliche Produktionsprozess be-nötigt darauf abgestimmte Harze, auch werden neuartige ferritische Anteile notwendig sein um die geplante Verarbeitung möglich zu machen. Dazu wird man innerhalb des Konsortiums auf die langjährige Erfahrung der Fa. Schill & Seillacher – Struktol zurückgreifen.

Ein weiteres Entwicklungsziel ist die Verbesserung der Festigkeiten, ein besonderes Augenmerk liegt in diesem Zusammenhang auf der Betrachtung der Dauerfestigkeiten und der Lebensdauer sowie einer Erhöhung der Ausfallsicherheit. „Die Forschungsschwerpunkte des PuK sind die wechselseitigen Beziehungen von Füllstoffkonditionierung, Aufbau des magnetischen Nutverschlusskeils und seiner magnetischen Eigenschaften, welche die Grundlage bilden für den neuartigen strukturellen Aufbau des Nutverschlusskeils und die Entwicklung eines neuen, kontinuierlichen und deutlich wirtschaftlicheren und ressourceneffizienteren Herstellungsprozesses, mit denen die bisherigen Nachteile behoben werden sollen.“, so Hendrik Detampel, der für das Institut für Polymerwerkstoffe und Kunststofftechnik (PuK) der TU Clausthal intensiv an dieser Aufgabenstellung arbeiten wird.

Das Entwicklungsziel eines kontinuierlichen und deutlich Kosten- und ressourceneffizienteren Her-stellungsprozesses ist wesentlich für den späteren wirtschaftlichen Erfolg des neuen mNVK.

Mit der Fa. FISCO GmbH konnte für das Forschungsprojekt MaNuK ein Entwicklungspartner gewonnen werden, der in Zusammenhang mit anderen Produkten und Anwendungen bereits erfolgreich nachgewiesen, hat kontinuierliche Produktionslösungen für hochgefüllte Harze mit stark abrasiv wirkenden Feststoffen zu realisieren.

Das Konsortium des Forschungsprojektes MaNuK – „Magnetische Nutverschlusskeile im kontinuierlichen Produktionsverfahren“ startete am 24. Februar im Rahmen eines Kick-Offs offiziell seine Arbeit. Der Abschluss des Projektes ist mit Ende 2023 vorgesehen.

Interessierte Produzenten und Hersteller von Elektromaschinen können sich gerne und jederzeit bei dem Projektverantwortlichen Axel Rademann, M&D Composites Technology GmbH in Friedeburg melden, um sich zu grundlegenden technischen Anforderungen für mNVK auszutauschen.